![]()

Traction Control

29. Oktober 2010

Der Winter kommt. Genau genommen war dieses Jahr der Sommer bereits im Juli vorbei und ich bin noch nie so wenig im Speedster gefahren wie in diesem Jahr. Wird hoffentlich nächstes Jahr wieder besser. Auf jeden Fall ist die Planung der Saisonpause bereits voll am Laufen.

Geplant ist bis März:

Einbau Racelogic Traction Control (TC) mit Launch Control (LC) und Full Throttle Shift (FTS)

Verlegung des OBD-Steckverbinders entweder zum Schalthebel oder in das Armaturenbrett

Einbau der neuen Tachometerskala (endlich!)

Kleinigkeiten, die einem sonst noch so einfallen

Am Motor wird diese Saisonpause

NICHTS gemacht. Im Gegensatz zu etlichen anderen Speedsterfahrern bin ich

momentan etwas vom Credo "soviel wie irgendwie geht" abgekommen. Die Maschine

hat seit Verbau des 80mm-Ansaugtrakts ein so geniales Fahrverhalten, dass ich da

ungern noch etwas verschlimmbessern möchte. Zudem hat der Wagen bereits jetzt so

viel Leistung, dass man diese in den ersten drei Gängen kaum mehr auf die Straße

bringen kann. Und genau da ist nämlich der nächste Ansatz für eine Optimierung:

ich brauche mehr kontrollierten Grip!

Der Verbau der Racelogic TC ist die Konsequenz. Durch sie werden sowohl

verbesserte Beschleunigungen aus dem Stand zu erwarten sein, als auch erheblich

verbessertes Beschleunigen aus Kurven heraus auf Trackdays. Weiterhin wird man

im Alltagsbetrieb viel angstfreier mal überholen können, weil die Gefahr eines

ausbrechenden Hecks damit gebannt sein wird.

Kurze Systembeschreibung:

Bei der Racelogic Traction Control handelt es sich um eine kleine elektronische Baugruppe, die permanent die Drehzahl aller vier Räder misst und vergleicht. Hierfür benutzt sie die Signale der bereits verbauten ABS-Sensoren. Sobald an einem der Räder der vorwählbare Grenzwert des Schlupfs überschritten wird, wird die Motorleistung ansteigend aktiv zurückgenommen, so lange, bis der Schlupf wieder unter den vorgewählten Grenzwert abgesunken ist. Die Reduktion der Motorleistung geschieht durch sequentielles Abschalten einzelner Einspritzventile. Für den Fahrer klingt das dann so, als wenn der Motor Fehlzündungen (besser: Zündunterbrechungen) hat. Er scheint zu "spucken". Die Unterbrechung der Einspritzung geschieht dabei auf allen vier Zylindern abwechselnd, damit die Einspritzventile nicht leer laufen. Diese Regelung funktioniert so schnell, dass man sauber an der gewählten Schlupfgrenze fahren kann. Ja, sogar gezieltes "Anstellen" in der Kurve soll damit angeblich gehen, also kontrolliertes Driften. Mal sehen. :)

Die Racelogic TC kann um zwei weitere Module erweitert werden, was hauptsächlich die Firmware des Steuergeräts betrifft:

Launch Control

Full Throttle Shift

Bei der Launch Control drückt

man einen entsprechenden Knopf, wenn man aus dem Stand schnellstmöglich

herausbeschleunigen will. Dann kann man Vollgas geben, ohne dabei den Motor zu

überdrehen. Die Drehzahl wird über den Eingriff an der Einspritzanlage auf eine

vorgewählte Drehzahl begrenzt. Im Moment des Einkuppelns wird die Drehzahl dann

wieder freigegeben. Für diese Funktion ist der Verbau eines Kupplungsschalters

notwendig.

Full Throttle Shift arbeitet ähnlich, nur dauerhaft während der Fahrt. Man kann

bei jedem Gangwechsel voll auf dem Gas stehen bleiben, ohne den Motor zu

überdrehen. Beim Auskuppeln wird ebenfalls die Drehzahl auf einen vorgewählten

Wert begrenzt und nach Einkuppeln wieder freigegeben. Auch hierfür ist der

Kupplungsschalter notwendig.

Interessant bei beiden Verfahren: der Motor baut Ladedruck auf bzw. behält diesen bei. Somit hat man sofort vollen Dampf beim Einkuppeln!

Diese beiden optionalen Module sind nach meinem Dafürhalten dennoch nicht wirklich notwendig. Speziell bei einem hoch aufgeladenen Turbo wie meinem ist es kein Problem, direkt schon beim Anfahren genug Drehmoment zu haben, so dass die Räder sofort am schlupfen sind. Die eigentliche Traktionskontrolle, die wird es bringen. Der Rest ist "nice to have". Das Benutzen der Launch Control macht natürlich was her, erregt Aufmerksamkeit. Ob ich das allerdings brauche, lasse ich mal dahingestellt.

Verbau:

Folgende Dinge müssen hauptsächlich erledigt werden:

Anzapfen der vier Leitungen der ABS-Radsensoren, geschirmte Leitungsführung bis in den Kofferraum

Unterbrechen und umleiten der vier Leitungen der Einspitzventile, Leitungsführung bis in den Kofferraum

Verbau Kupplungsschalter, Kabel in den Kofferraum führen

Verbau Bedienteil, Verlegung des Kabelbaums in den Kofferraum

Abzweig Drehzahlsignal vom Motorsteuergerät, Leitung in den Kofferraum führen

Mechanischer Verbau des Steuergeräts

Programmierung, Abgleich, Probefahrten

Es wird wieder mal spannend!

Der Einbau wird hier in den nächsten Wochen in gewohnter Art dokumentiert werden.

Grundlagen der Verkabelung im

Fahrzeug:

How To - 03. November 2010

Hier mal ein kurzer Aufriss, wie ich persönlich meine, dass man Arbeiten an Fahrzeugelektrik grundsätzlich ausführen sollte. Ich habe zwar aus vergangenen Zeiten auch noch ein paar wenige "Stromdiebe" im Auto, diese werden aber umgehend durch vernünftige Lösungen ersetzt werden.

Steckverbinder:

Als Steckverbinder benutze ich im Fahrzeug inzwischen nur noch diesen hier:

TYCO/AMP SUPERSEAL für alle Verbindungen in Bereichen, die Witterung oder

Betriebsstoffen ausgesetzt sein können.

Strombelastbarkeit 14 Ampère pro Kontakt. Schutzart IP67 nach DIN 40050

(staubdicht sowie wasserdicht bei zeitweiligem Untertauchen).

Isolierband:

Zum Umwickeln von Kabelsträngen eignet sich vor allem das auch in der Automobilindustrie verwendete PET-Fleece.

TESA 51608.

Aderendhülsen:

Zum Verbinden von Aderbündeln oder zum Verwenden von Litze in Schraubklemmen.

Schrumpfschlauch:

Am besten 3:1 Schrumpfungsgrad, dickwandig, strangvernetzt, innen mit Heißkleber beschichtet.

Kabelbinder:

Schwarze Kabelbinder aus Nylon, verschiedene Ausführungen.

Kabel:

PVC-ummantelte KFZ-Leitung vom Typ FLRy in Querschnitten zwischen 0.5 mm² und 35 mm², je nach Strombedarf (momentan hier vorhanden 0.75, 1.0, 1.5 und 2.5mm², reicht für 99% der Arbeiten aus).

Wichtig ist, hier die Ströme im Auge zu behalten. Abhängig von zu erwartenden Lastströmen muss man Leitungssicherung und Kabelquerschnitt so dimensionieren, dass die Sicherung das schwächste Glied der Kette ist, aber im Normalbetrieb sicher nicht auslöst. Somit muss die garantierte Stromtragfähigkeit des Kabels über dem Auslösestrom der Sicherung liegen (Achtung, Sicherungen lösen langsam/träge aus).

Hier Anhaltspunkte für Leitungsquerschnitte in Abhängigkeit des Stromes:

| Leitungsquerschnitt in mm² |

Maximaler Dauerstrom in A gemäß DIN57100 Teil 523/430 |

Absicherungsempfehlung in A gemäß Opel-TIS |

| 0,5 | 5 | |

| 0,75 | 6 | 7,5 |

| 1,0 | 10 | 10 |

| 1,5 | 15 | 15 |

| 2,5 | 20 | 25 |

| 4 | 25 | 30 |

| 6 | 30 | 30 |

So sollte man bei einer

Absicherung mit 10 A beispielsweise einen Kabelquerschnitt von 1 mm² verwenden.

Kleinverbraucher, wie beispielsweise die Traction Control, verbrauchen

üblicherweise so wenig Strom, dass eine Absicherung mit 1 A oder 2 A ausreicht,

der Kabelquerschnitt auf 0,5 oder 0,75 mm² beschränkt werden kann. Racelogic

schreibt allerdings eine Absicherung von 5 A vor. Somit werde ich die

Hauptstromversorgung mit 1,5 mm² und die Masseleitung sogar mit 2,5 mm² verdrahten,

auch aus Gründen der Leitungslängen. Alle restlichen Leitungen werden 0,75mm²

haben.

Und hier noch der Vollständigkeit halber: die NO-GOs

Wer so etwas verbaut, der frisst auch kleine Kinder. Solche Teile haben in einem

Fahrzeug NICHTS zu suchen!

6 Schritte zur perfekten Kabelverbindung:

Hier nun ein Arbeitsablauf vom Prinzip, wie ich Kabelarbeiten im Auto erledige. Am Beispiel der Abzweigung einer Leitung aus einem vorhandenen Kabelbaum heraus:

und so in etwa sollte ein vernünftiges Kabel aussehen, welches man im Auto dann verlegt:

Racelogic Traction Control -

Vorbereitung des Fahrzeugkabelbaumes

06. November 2010 (mit Update

02.12.2010)

Nachdem nun alles Material für die Verdrahtung der Anlage im Haus ist, begann ich heute mit den Vorbereitungen des Fahrzeugkabelbaumes.

Zum Verbau der TC muss man im Speziellen zwei Dinge modifizieren, die etwas Erfahrung in Fahrzeugelektrik bedingen:

1) Abzweig der Signale der vier

Radsensoren vom Kabelbaum des ABS-Steuergerätes vorne links über dem Radhaus.

2) Unterbrechung der vier Schaltleitungen der Einspritzventile am Kabelbaum

hinter dem Zylinderkopf.

Die Leitungsfarben im Kabelbaum ABS:

|

Radimpulssensor |

Kabelbaum ABS |

Pin ABS-Steuergerät |

Abzweig TC |

Signalformung | Pin TC | Kabelbaum zur TC |

|

vorne links |

|

A2/14 |

|

Tiefpass 1,5 kHz | WSPA1/A4 |

|

|

vorne rechts |

|

A2/12 |

|

Tiefpass 1,5 kHz | WSPA2/A5 |

|

|

hinten links |

|

A2/22 |

|

Tiefpass 1,5 kHz | WSPA4/A7 |

|

|

hinten rechts |

|

A2/9 |

|

Tiefpass 1,5 kHz | WSPA3/A6 |

|

| Erdung | Massepunkt Chassis |

|

Koppel-Kondensator | Schirmung/A19 |

|

Die Leitungsfarben im Kabelbaum der Einspritzung:

|

Einspritzventil |

zur Motronic |

Pin Motorsteuergerät |

zum Einspritzventil |

|

Zylinder 1 |

|

X32/51 |

|

|

Zylinder 2 |

|

X32/18 |

|

|

Zylinder 3 |

|

X32/2 |

|

|

Zylinder 4 |

|

X32/34 |

|

Es wurde versucht, alle Aderfarben genau so in

den eigenen Kabelabzweig zu übernehmen, jedoch war FLRy-Kabel in Grün nicht zu

bekommen, so dass ich bei dieser Farbe auf Grau ausweiche.

Drehzahl, Stromversorgung, Kupplung:

|

Leitung |

Kabel |

Pin Steckverbinder |

Abzweig TC |

|

Drehzahl |

|

Zentralinstrument A4 |

|

|

Zündungsplus (Kl. 15) |

|

Zentralelektrik Armat. |

|

|

Masse (Kl. 31) |

|

Erdungspunkt Chassis |

|

|

Kupplungsschalter - |

kein |

Erdungspunkt Chassis |

|

| Kupplungsschalter + | kein | Schaltsignal zur TC |

|

Die relevanten Anschlüsse der Racelogic Traction Control:

|

Leitung |

Signal |

Kabel |

Bezeichnung |

|

A1 |

GND |

|

Chassis GND, Kl. 31 |

|

A2 |

VIGN |

|

Ignition (5A), Kl. 15 |

|

A3 |

POT |

|

Adjuster Traction Output |

|

A4 |

WSPA1 |

|

Wheelspeed Chan. 1 (VL) |

|

A5 |

WSPA2 |

|

Wheelspeed Chan. 2 (VR) |

|

A6 |

WSPA3 |

|

Wheelspeed Chan. 3 (HR) |

|

A7 |

WSPA4 |

|

Wheelspeed Chan. 4 (HL) |

| A8 | I/P 1 |

|

Cylinder 1 Motronic |

| A9 | I/P 2 |

|

Cylinder 2 Motronic |

| A10 | I/P 3 |

|

Cylinder 5/6 (not used) |

| A11 | O/P 1 |

|

Cylinder 1 Injection Valve |

| A12 | O/P 2 |

|

Cylinder 2 Injection Valve |

| A13 | O/P 3 |

|

Cylinder 5/6 (not used) |

| A14 | GND |

|

Chassis GND, Kl. 31 |

|

A15 |

+5V |

|

Adjuster VCC (not used) |

|

A16 |

GND |

|

Adjuster GND |

| A18 | RPM |

|

Engine RPM |

| A19 | SHIELD |

|

Shield for Wheelspeed Lines |

| A20 | CSWITCH |

|

Clutch Switch |

| A21 | I/P 6 |

|

Cylinder 6/6 (not used) |

| A22 | I/P 5 |

|

Cylinder 4 Motronic |

| A23 | I/P 4 |

|

Cylinder 3 Motronic |

| A24 | O/P 4 |

|

Cylinder 3 Injection Valve |

| A25 | O/P 5 |

|

Cylinder 4 Injection Valve |

| A26 | O/P 6 |

|

Cylinder 6/6 (not used) |

| B5 | DIAG TX |

|

DSUB9 RS232C TxD |

| B6 | DIAG RX |

|

DSUB9 RS232C RxD |

| B7 | GND |

|

DSUB9 RS232C GND |

| B14 | GSHIFT |

|

Diag-LED- |

| B15 | +12V |

|

Diag-LED+ |

29 Radimpulse pro Umdrehung kommen vom

jeweiligen ABS-Radsensor.

Dies wird mit mittels Software konfiguriert.

Schaltbild der Verdrahtung mit dem Fahrzeug:

(Update 04.03.2011, nach Entstörung der Radsignale und Probefahrten, Filter nur

angedeutet, Details am Ende der Seite)

Zum Vergrößern, Grafik anklicken.

Hier Bilder der Verdrahtung:

Verdrahtung der Radsensoren am ABS-Steuergerät. Die Aderfarben

wurden 1:1 reproduziert: Gelb (VL), Grau (VR), Violett (HL) und Rot (HR).

Was dann danach schön OEM aussieht. Sehr unauffällig.

ACHTUNG: Hier fehlt noch das Filter zur Signalformung. Dieses ist NOTWENDIG zum störungsfreien Betrieb der TC im Speedster. Es kam aber erst nach den ersten Probefahrten und der daraus folgenden Entwicklung in das Auto, daher ist es hier noch nicht zu sehen.

Der offene Kabelkanal am Zylinderkopf, Verdrahten der Einspritzventile.

Kabel aufgetrennt, verlängert, mit Aderendhülse verbunden, danach verlötet und

mit Schrumpfschlauch isoliert.

Alles wieder verschlossen. Nahezu nichts mehr zu sehen...

... außer diese Steckverbindung, durch die die Einspritzventile jetzt gespeist

werden. Die Traction Control wird dort angeschlossen. Und kann im Fehlerfall

abgeklemmt werden, indem man die Stecker dann wieder genau so zusammensteckt.

Ein Probelauf des Autos erfolgte ebenfalls. Der Motor läuft wie gewohnt, MKL und ABS-Lampe sind beide aus. Somit war die Verdrahtung erfolgreich!

Die nächsten Schritte:

- Abzweigen von Drehzahl, Kupplung,

Stromversorgung im Radhaus hinten links

- Verlegen der Kabel des Digital Adjusters, des Kupplungsgebers und der

ABS-Leitungen im linken Schweller nach vorn

- Verbau des Kupplungsschalters

- Verbau des Bedienteils

(Digital Adjuster)

- Einbau der TC im Kofferraum links, in der Mulde direkt hinter dem

Vorratsbehälter vom Wasser-Ladeluftkühler

Dauer des Einbaus bis jetzt: etwa 3 Stunden, ganz in Ruhe.

Weitere Teile

09. November 2010

Heute gekommen: der Kupplungsschalter von Panasonic sowie OBD-Kabel und -Stecker zur Verlegung des OBD-Ports an eine einfach erreichbare Stelle.

Nun geht's an's Zerlegen

13. November 2010

Die Arbeiten haben begonnen. Sitze raus, Rückwand ebenso, Schwellerabdeckung links auch. Die ECU der TC werde ich wohl tatsächlich hinter der Rückwand im Innenraum verbauen. Erspart mir Basteleien im Kofferraum und hat den Vorteil, dass wahrscheinlich keinerlei Kabel verlängert werden müssen, die Leitungen zu Bedienteil und ABS-Sensoren kurz genug gehalten werden können. Die Leitungen zu den Einspritzventilen werden auch nur wenige Zentimeter länger als bei der Lösung im Kofferraum. Die Kabel dazu laufen dann parallel zum Motorkabelbaum im gleichen Bündel nach hinten, selbst für einen Profi kaum als nachgerüstet erkennbar. Macht so alles Sinn!

Weiterhin gibt es Probleme beim Verbau des Kupplungsschalters: der Bremslichtschalter ist nicht sinnvoll zu verwenden, er löst zu weit oben aus, wie bereits vermutet. Der Panasonic-Schaltfinger kann allerdings auch nicht so verbaut werden, wie es ein Freund mit einem anderen Speedster gemacht hat. Es besteht dabei die Gefahr, dass bei vollem Durchtreten des Pedals der Finger zwischen dem Pedalschaft und einem schwarzen Blechprofil hinter dem Pedal zerstört wird. Ich werde daher heute eine kleine Hebellösung für das Pedal erarbeiten, damit der Panasonic-Schalter gut funktioniert. Bilder davon folgen dann.

Der Kupplungsschalter war wirklich übel zu realisieren. Man kommt da unten im Fußraum nahezu nicht ran, schon gar nicht mit einer Bohrmaschine. Somit sind die 4mm-Niete leider ziemlich schief eingezogen, der Rest ist aber so geworden, wie theoretisch angedacht: Am Kupplungspedal wurde ein L-Profil aus Aluminium befestigt, welches den Schaltfinger des Panasonic-Schalters führt und umlenkt. Der Schalter selbst ist ein paar Winkelgrad justierbar und wird mit zwei M5-Inbusschrauben fixiert. Er löst momentan etwa bei halbem Weg des Pedals aus. Wird grob reichen, denke ich.

Der Winkel zur Befestigung am Pedalschaft.

Schalter und Pedal.

Die Arbeit wünsche ich meinem ärgsten Feind nicht. Ich spüre jeden Knochen. Reicht für heute.

Kamerahalterung V2.0

Intermezzo, während ich auf die Lieferung von Racelogic warte

20. November 2010

2006 baute ich mir eine Kamerahalterung an die "Ohren" des Überrollbügels. Diese ärgerte mich seitdem aus zwei Gründen: erstens blockierte sie mir immens die Sicht aus der Heckscheibe und zweitens war daran ein Stahlwinkel als Halterung für die Videokamera befestigt, der im Falle eines Crashs durchaus zu bösen Verletzungen hätte führen können.

Es gab nun also schon länger Handlungsbedarf. Und wenn das Auto gerade auseinander genommen dasteht, man dazu nicht mit den eigentlichen Arbeiten weitermachen kann, weil eine Lieferung nicht kommt, kann man sich ja eben mal um andere Baustellen kümmern, zum Beispiel die Kamerahalterung. So baute ich gestern und heute eine neue. Diese ist einmal kein Hindernis mehr im Blickfeld nach hinten und zusätzlich schaffte ich eine Möglichkeit, verschiedene Kamerahalterungen abnehmbar zu gestalten, so dass im Normalfall nur eine stumpfe Aluminiumfläche im Auto hinten zwischen den Sitzen verbleibt, die Niemandem wehtun kann.

Der linke Pfeil markiert die neue Kamerahalterung, sitzt bombenfest und ist

zudem noch leicht auszubauen, ohne die Prallkissen entfernen zu müssen.

Der rechte Pfeil markiert die Position, an der das Steuergerät für die Racelogic

Traction Control verbaut werden soll.

Lieferungen sind angekommen

Racelogic Traction Control + neuer Frontsplitter

26. November 2010

Lange erwartet, endlich angekommen: die Traction Control mit Digital Adjuster, Launch Control und Full Throttle Shift (reine kostenpflichtige Firmware-Erweiterung):

Inhalt der Packung:

- ECU (Abmessungen etwa BxHxT

127x124x32, wobei zu den 124 dann noch die gesteckten Blockstecker kommen)

- Bedienteil mit zwei Kabelausgängen (3 Einzeladern für Steuerfunktion und

RS232C-Anschluss für Konfiguration/Diagnose, Abmessungen etwa BxHxT 100x50x24,

plus Knopf und Kabelabgänge)

- Diagnosestecker (letztlich nur ein RS232C-Stecker mit gebrückten Leitungen

RxD-TxD)

- Handbuch TC

- Handbuch DA

- CD mit Konfigurationssoftware

- Kabelbaum Stromversorgung, Einspritzventile, Radsensoren, Bedienteil

- Kabelbaum RS232C-Schnittstelle

- Einzelleitung weiß für Kupplungsschalter

- Blockstecker und Crimp-Kontakte (für die Einspritzventile)

- Klettband zur Befestigung DA

- Schrumpfschlauch

Morgen früh beginnt der Einbau in den Speedster. Dokumentation folgt dann wie gewohnt. Problem dabei wird, dass bis auf die ABS-Leitungen alle Leitungen viel zu kurz sind, verlängert werden müssen. Das wird nicht unbedingt lustig werden.

Weiterhin ist noch ein neuer Frontsplitter angekommen. Dieser wird vielleicht nicht ganz so rattenscharf aussehen wie der bisherige, dafür aber wesentlich stabiler sein und auch nicht ganz so tief bauen. Zudem wird er nach meinem Empfinden im Fahrtwind oberhalb 200km/h deutlich besser an der Karosserie sitzen und so für einen noch besseren Anpressdruck vorn sorgen.

Der Splitter ist bereits schwarz, die Form wurde vor dem GFK mit schwarzem Gelcoat behandelt. Ein Lackieren wird somit erst einmal unnötig sein. Montieren und fertig.

Der bisherige Splitter ist bereits verkauft worden.

Einbau - Tag 2

Nun geht's richtig ran!

27. November 2010

Gestern bereits begann ich mir ersten Bearbeitungen des Kabelbaums. Es sind viele Überlegungen nötig, um eine sinnvolle Bündelung der Kabel zu erhalten. Sei es die Entscheidung, welche Kabel wohin führen, da man sie dann ja mittels PET-Klebeband umwickelt und das dann schwer rückgängig zu machen ist, oder sei es die sinnvolle Verteilung auf diverse Steckverbinder. Und Steckverbinder braucht man einige, da die Kabellängen leider wie erwähnt viel zu kurz gehalten sind. Lediglich am ABS-Kabel (dankenswerterweise mit Schirmgeflecht) kann man locker einen Meter abschneiden. Das zu verlängern, wäre dann wirklich nicht mehr lustig gewesen, denn die Signale der Radsensoren sollten möglichst störungsfrei bleiben. Hängt bisweilen ja auch die Bremsfunktion mit dran.

Man kann ganz sicher sagen: diese Arbeit tut man sich so schnell sicher kein zweites Mal an. Ich hatte einem Bekannten zugesagt, im Frühjahr mit ihm sein Auto auch mit der TC auszurüsten. Das wird dann in etwa so aussehen: Ich schraube vielleicht die Sitze raus und erkläre die Grundlagen, aber das aktive Tun werde ich überwiegend nur anleiten. Diese Arbeiten wünscht man sich seinem ärgsten Feind nicht. Und wie immer gilt: soll es qualitativ hochwertig sein, braucht es Zeit.

Nach dem Vorbereiten der Kabelbäume dann ging es an's Auto. Als Erstes wurde das Steuergerät verbaut. Dann wurden die Leitungen zu den Einspritzventilen abgelängt, verlegt und umwickelt. Dann wurde die Masse an den Massepunkt am Rahmen im linken hinteren Radhaus angeschlossen.

Foto im fertigen Zustand, Dämmschaum als

Klapperschutz verklebt, Kabel gebündet.

Austrittspunkt Kabel durch die Spritzwand.

Erdungspunkt am Chassis im linken hinteren

Schwellerende / Seitenkasten.

Und dann wurde es richtig tricky, denn dann mussten ABS- und restlicher Kabelbaum durch den Schweller nach vorn gelegt werden. Da ich durch den W-LLK schon etwas Erfahrung habe, ging das in etwa einer Stunde über die Bühne.

Anschluss Radsensoren. Auch hier fehlt noch

die Filterbank. Mehr dazu weiter unten.

Kabeldurchgang Schweller zum

ABS-Steuergerät.

Das Anschließen von Kupplungsschalter und ABS-Steuergerät war dann innerhalb von Minuten erledigt. Praktischerweise existiert im vorderen Schweller oben eine Durchführung für das Kabel, welche durch einen Kunststoffstopfen verschlossen ist. Rausnehmen, am besten einen Kantenschutz aus Gummi eindrücken und dann Kabel durchziehen. Dazu bietet sich dann immer Draht an, den man von oben reinschiebt, das Kabel im Ablagefach anbindet und dann durchzieht.

Da es in der Garage leider nur etwa 4°C hatte, war ich dann schließlich so heftig durchgefroren, dass ich den ursprünglichen Plan, heute noch den Motor probelaufen zu lassen, einfach mal ad acta gelegt habe. Morgen ist auch noch ein Tag. Lediglich das Bedienpanel habe ich noch vorbereitet, allerdings noch nicht verdrahtet.

(das Bild hier ist bereits der verdrahtete

Zustand, sieht einfach besser aus, später aufgenommen)

Was nun noch bleibt, sind die Verdrahtungsarbeiten unter dem Armaturenbrett. Unproblematisch, nur lästig, da Airbag und Lenkrad raus, Aramturenbrett auch. Ist immer ein gewisser Akt.

Morgen Abend dann mehr.

Einbau - Tag 3

Butter bei die Fische...!

28. November 2010

Heute Abend hatte ich noch drei Stunden Zeit. Nach Adventsfeier mit den Schwiegereltern und einem kurzen Besuch eines guten Freundes begann ich gegen 18:30 mit den Verdrahtungsarbeiten im Armaturenbereich. Hier bewährte sich mal wieder meine zusätzliche Zentralelektrik, wo ich ohne weitere Basteleien einfach mal Zündungsplus über eine eigene Sicherung abgreifen kann.

Auch das Tesa PET-Fleece bewährte sich erneut, damit zieht man wunderbar Leitungsbündel durch das Auto. Drehzahlsignal am Tacho abgezweigt, Dauerplus für ECU und Bedienteil an Zentralelektrik angeschlossen, Kabel Kupplungsschalter durch eine vorhandene Bohrung neben der Lenksäule aus dem Fußraum nach oben geführt und dort angeschlossen, dann die restlichen 8 Leitungen für LED und Digital Adjuster durch die Gummimuffe der Innenbeleuchtung nach unten vor das Armaturenbrett geführt, wo das Bedienteil schon mechanisch verbaut ist. Die 8 Leitungen verlötet, mit Schrumpfschlauch isoliert und alles befestigt.

Jetzt die Blockstecker der Racelogic ECU eingesteckt und dann vorne über der Autobatterie den Stecker der Zentralelektrik angeschlossen. Es gab dabei irgendwo gefühlt aus der Nähe des Sicherungskastens im Motorraum ein *Klack* und ich hoffte, dass das nicht eine der Sicherungen gewesen sein mag (welche denn verdammt und warum?). Wahrscheinlich war es nur das Relais im Erhaltungsladegerät von CTEK, fiel mir aber erst später ein, ein wenig Schwitzen gehört zu solchen großen Umbauten auch immer dazu. Schließlich holte ich den Autoschlüssel, steckte ihn in das Zündschloss und drehte die Zündung an...

Die gewohnten Geräusche, Lambdaanzeige, Zusatzinstrumente, Wasserpumpe W-LLK, Spritpumpe, Drosselklappenmotor, alles war da. Und nach wenigen Sekunden kam im Digital Adjuster die Displaybeleuchtung und dann auch das Racelogic-Logo. Die Erleichterung, die das gab, kann man sich wahrscheinlich als Außenstehender kaum vorstellen.

Ich ging dann durch die Menüs, probierte den Cut Level 1 kurz mal aus, das Motorgeräusch war dabei leicht brummiger als gewohnt, alles paletti!

Ein Loggen der Betriebsparameter zeigte auch, dass eine stabile serielle Verbindung zur ECU besteht:

Es stehen jetzt noch Probefahrten an, bei denen Folgendes gemacht werden MUSS (mit angeschlossenem Laptop und Konfigurationssoftware):

Test, ab welcher und bis zu welcher Geschwindigkeit die Radsensoren ein sauberes Signal bringen. Idealerweise sollte das für möglichst niedrige Geschwindigkeiten bis jenseits der 300km/h so sein, muss aber erstmal untersucht werden.

Wheel Ticks programmieren auf 29 Impulse pro Radumdrehung.

Raddurchmesser programmieren (momentan vorne 625mm und hinten 628mm laut Reifengröße).

Prüfen, ob Kanalzuordnung VL, VR, HR, HL zu CH1 (WSPA1), CH2 (WSPA2), CH3 (WSPA3) und CH4 (WSPA4) so korrekt ist oder umprogrammiert werden muss.

Geschwindigkeitstoleranz für enge Kurven ermitteln und programmieren (da soll ja noch kein Schlupf erkannt werden).

Geschwindigkeiten, Drehzahlen, Cut Level Sequences (MIL könnte aufgrund Misfire-Erkennung kommen), Slip Delays etc.pp. programmieren, optimieren. Spätestens hier wird es dann tricky und einige Testläufe auf dem Spreewaldring sinnvoll.

Diese Dinge kann man NICHT alle über den Digital Adjuster erledigen, leider. Man MUSS also unbedingt eine Grundkonfiguration über einen angeschlossenen PC machen, darf nicht denken "mit Digital Adjuster kann ich mir die serielle Verbindung zum Laptop ersparen".

Auf all das muss ich jetzt ein paar Monate warten. Der Winter steht ja erst noch bevor und ab 1. März gilt das Saisonkennzeichen wieder. Vorfreude ist die größte Freude. Und zwischendrin kann ich noch ein paar andere Kleinigkeiten ändern, die ich eh noch vor hatte, siehe Seitenbeginn.

Zuletzt noch die obligatorische Aufrechnung "wie lange hat's gedauert": So genau kann ich das diesmal gar nicht sagen, aber in der Größenordnung von rund 20 Stunden dürfte es schon zu liegen kommen, wobei da bereits gewissen Grundvoraussetzungen an meinem Fahrzeug solche Arbeiten erleichtern, siehe zusätzliche Zentralelektrik. Insgesamt eine heftige Arbeit, umso mehr, je sauberer und OEM man das machen will. Gerade beim Planen und Erstellen des Kabelbaumes sollte man Ruhe und Sorgfalt walten lassen. Hier darf einem kein Fehler unterlaufen, immerhin hängen die zwei wichtigsten und teuersten Steuergeräte im Fahrzeug an den Drähten, die man da zieht: Motor- und ABS-Steuergerät. Zudem muss man die Kabel so bündeln und verlegen, dass auch nach vielen Jahren Betrieb keine Probleme zu erwarten sein werden. Geht nur mit dem richtigen Material, vor allem die wasserdichten Steckverbinder und das Tesa PET-Fleece 51608 sind da obligatorisch!

Eine Einbauanleitung folgt in den nächsten Tagen noch, ohne Prosa, mit noch mehr Bildern.

Gestern Abend meinte meine Frau in einem unangenehmen Tonfall zu mir, ich kümmere mich mehr um mein Auto als um sie. Recht hat sie, das war die Tage etwas derb. Daher ist jetzt erstmal wieder eine gewisse Umorientierung nötig. ;)

Saisonpause, Schneesturm, -10°C,

Konfiguration!

01. Dezember 2010

Am heutigen Tag begann offiziell die Saisonpause, fahre ja Saisonkennzeichen 3-11. Und erst heute kam dann auch der bei Amazon bestellte USB-nach-Seriell-Adapter von Digitus. Vorteil bei dem Ding: es ist ein FTDI-Chip eingebaut. Dieser funktioniert bestens und selbst unter Windows 7 ohne zusätzliche Treiber, nativ unterstützt. Also an mein Diagnose-Netbook angeschlossen (80GB-SSD, 2GB DDR2), im Schneetreiben raus in die kalte Garage, Diagnosekabel (siehe obigen Schaltplan) an die Racelogic ECU angeschlossen, Motor gestartet und dann in der Racelogic Software auf Read Settings geklickt.

Es funktionierte sofort. Somit ist auch die Funktion der Diagnoseverdrahtung nachgewiesen!

Das Diagnosekabel RS232C zum optionalen Anschluss an die TC (siehe Schaltplan

weiter oben)

Ich nahm dann bei laufendem Motor erste wichtige Einstellungen vor, die unbedingte Voraussetzung für eine saubere Grundfunktion auf der Straße darstellen. Die restlichen Einstellungen sind dann bei Probefahrten zu prüfen und ggfs. noch anzupassen.

Ich probierte dann noch alle

drei Cut Level aus (Reiter "? Test"). Hierbei wird auf Mausklick eine gewählte

Cut-Sequenz an die Einspritzventile geschickt. Die drei Cut Level sind wirklich

deutlich zu merken. Beim dritten gab ich sicherheitshalber im Leerlauf Gas bis

etwa 2.000 Umdrehungen. Nach dem Klick starb der Motor fast schon ab, grummelte

aber dennoch sanft. Eine schonende Reduktion der Leistung, kein böses Spucken

und auch keine echten Fehlzündungen. Nur saubere und regelmäßige Zündaussetzer.

Es sei angemerkt, dass die MKL bei allen drei Cuts aus blieb, also bisher

zumindest keine Fehlzündungen erkannt wurden. GUT!

Hier nun die wichtigsten Reiter mit den Grundeinstellungen, damit man erstmal beruhigt in die ersten Einstellfahrten gehen kann. Besonders wichtige Einstellungen sind rot markiert:

Keine Glättung, 4-Zylinder-Motor und Non

Sequential Mode (damit die selbst gewählten Cut Sequences gelten).

ACHTUNG: Die hier gezeigten Werte waren nur als erste Einstellung für den Beginn der Probefahrten, blieben so nicht lange bestehen. Speziell die unteren Regelgrenzen konnten durch die Verwendung der Filter in den Leitungen der Radsensoren erheblich weiter nach unten gezogen werden. Details dazu folgen weiter unten.

Die standardmäßigen Cut Sequences bleiben

erstmal erhalten, sie funktionieren ja offenbar grundlegend.

Hier besonders zu beachten: 29 Wheelticks

pro Radumdrehung, Kanalzuordnung gemäß obigem Schaltplan und Raddurchmesser

entsprechend tatsächlicher Radgröße.

Die Drehzahlbegrenzung bei Vollgas im ausgekuppelten Zustand, also für die

Funktion "Full Throttle Shift".

So, das war es dann aber auch erstmal. Mehr kann man ohne echte Fahrversuche dann auch nicht mehr machen.

Es hat gejuckt. Und beim Kratzen kamen

dann die Probleme!

02. Dezember 2010

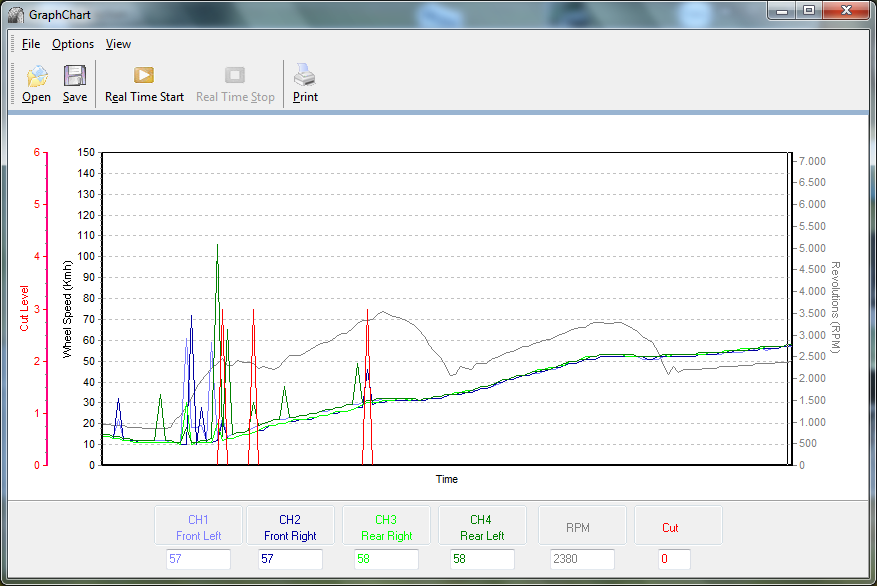

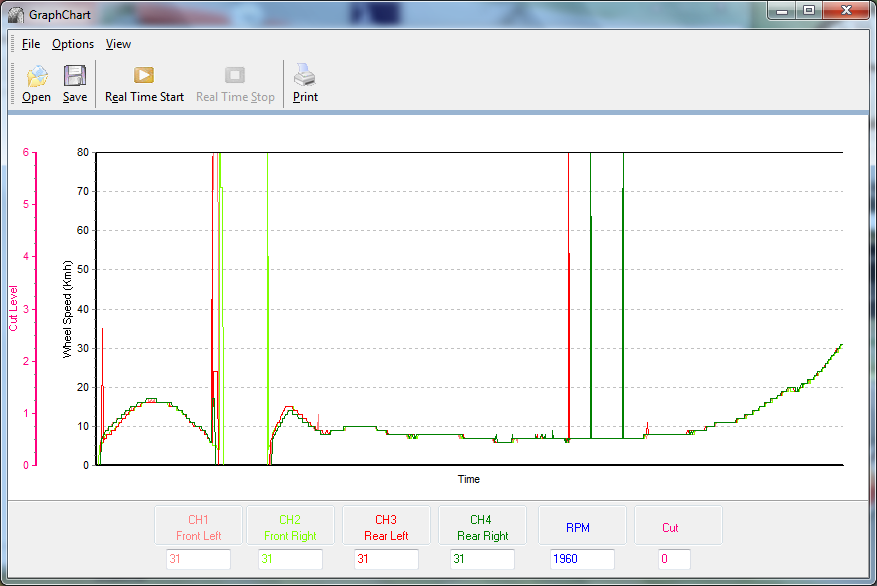

Heute dachte ich, OK, jetzt will ich noch die Radimpulse sehen. Also Auto aufgebockt, dritten Gang eingelegt und Motor gestartet, dann im Graph-Modus der PC-Software die Kurven beobachtet:

Um Himmels Willen!!! Die Vorderräder hingen ja in der Luft, von daher durften die Signale schon fehlen. Aber die der Hinterachse waren durch enorm hohe Spikes gestört. Das kann nicht funktionieren.

Was stimmt da nicht?

Ich ging noch einmal in die Foren und fand in UK einen Einbau-Thread. Und dort wurden die Aderfarben Gelb, Grau, Rot und Violett der ABS-Sensoren verdrahtet, NICHT die von mir ursprünglich angenommenen und zuerst dann auch angeschlossenen Leitungen Pink, Grün, Blau und Braun. Weil ich sonst keinen Fehler finden konnte, verdrahtete ich den ABS-Stecker nun noch einmal um, also

| Rad | Aderfarbe |

| VL (FL) - WSPA1 |

|

| VR (FR) - WSPA2 |

|

| HR (RR) - WSPA3 |

|

| HL (RL) - WSPA4 |

|

Dann versuchte ich es erneut:

Schon besser. Allerdings immer noch kleine Spikes. Ich habe jetzt Mike Broadbent von Racelogic mal dazu per Mail befragt, eventuell sind diese kleinen Spikes unschädlich. Will ich aber dann von ihm hören. Eventuell ist da aber auch noch ein Masseproblem vorhanden.

Was noch viel schlimmer ist: das ABS hat jetzt einen Fehlercode im Speicher. Die ABS-Lampe war plötzlich an. In wilder Panik nach diversen Unterbrechungen der Stromversorgung, um den Fehlercode dadurch vielleicht doch noch löschen zu können, tauschte ich auf das alte Opel-ABS. Da blieb die Lampe aus. Völlig frustriert beendete ich dann die Sitzung in der Garage. Draußen waren es bereits -16°C und auch in der Garage wurde es zunehmend ungemütlich, speziell wegen der vielen Abgase, immerhin lief der Motor dauernd. Ohne drehen sich ja die Räder nicht und die TC arbeitet auch nicht.

Später dann wälzte ich die Serviceunterlagen zur Opel-ABS-Unit, die ja ähnlich der von Lotus ist: es gibt dort einen Plausibilitäts-Check, der im Falle unplausibler Radsignale nach einigen Sekunden den Fehlercode C0245 ablegt. Ich denke mal, genau das war passiert. Jetzt wird sich zeigen, ob sich dieser Fehler wieder von selbst löscht, sobald man Plausibilität "beweist", also ein paar Meter auf allen vier Rädern fährt, oder ob ich im Frühjahr extra wieder zu Lotus fahren muss, um das ABS am Diagnosegerät wieder zu resetten. Wenn das der Fall wäre, müsste man so langsam mal die Investition in ein Lotus Scan 3 in's Auge fassen. Kostet in den Niederlanden rund 1.300 Euro. Und erspart auf Dauer viel Fahrerei. Aber dennoch, das Geld würde ich mir lieber sparen.

Ergänzung 23:30: Laut Uwe Regelin scheint das alles soweit in Ordnung zu sein. Die kleinen Spikes (und auch viel größere bei noch niedrigeren Geschwindigkeiten) sind wohl ganz normal und bei meinem Auto so wie es aussieht eher noch gering. Und das ABS soll den Fehlercode wohl selbständig wieder löschen, sobald man erfolgreich mindestens wieder 50m auf allen Vieren gefahren ist. Gut, wenn man so einen Experten im Forum hat!

Ergänzung 22. Januar 2011: Es ist tatsächlich so, dass die ABS-Lampe bereits nach nur etwa 3 Metern(!) Fahrstrecke wieder ausging. Somit heilt sich dieser Plausibilitätsfehler sofort dann von selbst, wenn die Signale wieder von allen vier Rädern einlaufen.

Jetzt bin ich beruhigt. Bleibt also alles genau so, wie es jetzt ist!

To be continued...

Optimierungen

04. Dezember 2010

Rückmeldung von Mike Broadbent (Racelogic):

'Noisy'

wheel speed signals on these cars is not only common, it is to be expected

- it isn't easy to get the ABS signals earthed well on a plastic-bodied car.

When you get to drive it you will probably find that the signal cleans up when

you get to about 35-40kmh - this happens because the signal gets stronger and

can then overcome the electronic 'noise' that causes it to spike.

I would suggest finding an alternative ground point, yes. I don't think

that the engine ground is going to be a good idea - either the ABS ECU or

engine ECU ground point is likely to be better.

Somit experimentierte ich heute zumindest noch mit Alternativen in der Masseanbindung an das Fahrzeug. Ich legte eine 2.5mm²-Leitung direkt vom Minuspol der Autobatterie zur Racelogic ECU und machte einen erneuten Test mit graphischer Auswertung. Letztlich ergab sich KEINE Änderung mehr. Das Verhalten der TC scheint mir so passabel, dass die Arbeiten jetzt als abgeschlossen angesehen werden und der Innenraum des Autos wieder zusammengebaut werden kann.

ACHTUNG: Es gab tatsächlich eine Lösung des Problems, die dann auch den Mike Broadbent ausdrücklich beeindruckt hat: Filter in den Leitungen der Radsensoren. Damit sind die Signale ab 10 km/h aufwärts dauerhaft störungsfrei. Details dazu weiter unten.

Konfiguration im Auto. Wagen steht auf Böcken, Motor läuft.

So sieht das dann im Fahrbetrieb aus.

Kamerahalterung und "versteckte" Racelogic TC hinter dem

Dämmschaum.

Optimierungen 2

the tricky bits

Ergänzung

01. März 2011

Heute war für mich Saisonbeginn. Und damit die erste Möglichkeit, die verbaute TC in freier Wildbahn zu testen. Probefahrt zur Arbeit und zurück und noch etwas mehr.

Aber der Reihe nach:

Probefahrt 1 - Traktionskontrolle verbaut wie oben beschrieben

Bei Geschwindigkeiten unter etwa 30 km/h, aber oberhalb der momentan auf 2.000 UpM eingestellten unteren Regelgrenze (betrifft somit nur den ersten Gang) spuckt der Motor recht häufig, es ist wie recht häufige Zündaussetzer. Erst nach Überschreiten der 30 km/h oder dem Schalten in den zweiten Gang ist damit Schluss und der Motor dreht wieder wie gewohnt. Sieht man sich die Log-Dateien an, die während der Probefahrt entstanden sind, fällt eine enorme Anzahl von fehlerhaft interpretierten Radimpulsen auf, sowohl an den Vorder- als auch an den Hinterrädern.

Die Radimpulse (grüne und blaue Linien) sind unterhalb von 30 km/h massiv

gestört, dreimal schlägt dann auch die TC (rote Linie) mit Cut Level 3 zu, weil

sie Schlupf vermutet.

Nicht gut!

Es wird also Nacharbeit nötig, die Leitungen müssen irgendwie geeignet entstört werden. Als erste Maßnahme, die ich noch auf der Arbeit mal eben erledigen konnte, war mir ein Klappferrit zu schnappen (sog. Mantelwellenfilter/Balun) und den um die ABS-Stichleitungen vorn unter der Haube zu klemmen. Rein von der Theorie konnte das gar nicht funktionieren, da der Rückstrom der Sensorleitungen mangels beidseitig kontaktierter Abschirmung über das Chassis geht, also außerhalb des Ferrits. Im Ergebnis doppelt schlecht, einmal werden keine Gleichtaktstörungen mehr abgehalten und dann wird auch das Nutzsignal unnötig bedämpft. Im Ergebnis war es dann auch keinen Fatz besser als zuvor. Na ja, vielleicht ganz minimal.

Probefahrt 2 - mit montiertem Balun

Die Störungen scheinen leicht abgenommen zu haben, speziell oberhalb von 20

km/h. Dennoch nicht befriedigend.

Auch nicht gut!

Wieder zu Hause angekommen, holte ich meinen neulich angefertigten Zwischenstecker mit 4x 1k Ohm Reihenwiderständen, in jeder ABS-Leitung einer in Reihe eingeschliffen. Und machte erneut eine Probefahrt.

Probefahrt 3 - mit Reihenwiderständen 1k Ohm

Erneut kaum eine Verbesserung, lediglich die Amplituden scheinen etwas

abgenommen zu haben.

Was man hier gut sehen kann, ich beschleunigte hier voll von etwa 20 km/h aus bis hoch in den dritten Gang. Jenseits von etwa 25 km/h funktioniert die TC bereits frappierend gut. Es handelte sich um einen rutschigen Asphaltplatz, überall Sand und Split vom Winter, dazu eine Außentemperatur von etwa 4°C und billige Sommerreifen vom Typ Hankook. Normalerweise wäre der Wagen im ersten Gang sowie bei beiden Schaltvorgängen quer gekommen. Hier nicht. Er spuckte merklich, beschleunigte aber in gerade Linie ohne merklichen Schlupf.

Ich denke, dass eine Maßnahme sein wird, die mir von Mike Broadbent mitgeteilten 10 kOhm als Reihenwiderstände einzubauen, also den zehnfachen Wert der zuletzt probierten. Das wird aber wahrscheinlich noch nicht ausreichen. Es wird dann noch an der Masseverlegung experimentiert werden, als Erstes eine kapazitive Anbindung der Abschirmung der ABS-Stichleitungen an die Masse der ABS ECU oder der Autobatterie. Diese Tests werden dann wahrscheinlich am kommenden Wochenende erfolgen.

02. März 2011

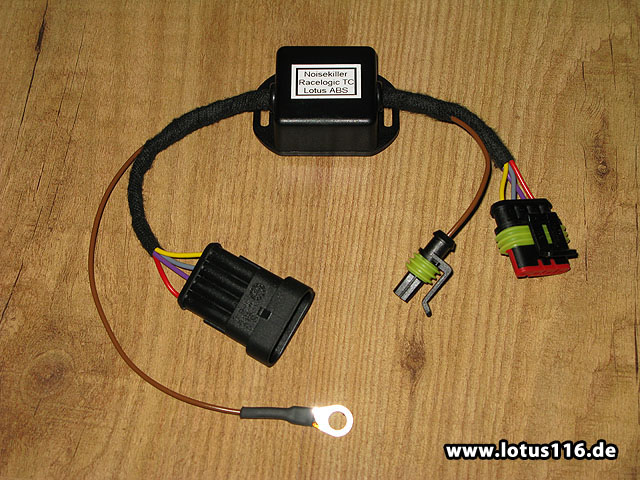

Heute eine kleine Versuchsschaltung aufgebaut:

Vier Serienwiderstände, zwischen Leitungsabgriff ABS und dem abgeschirmten Kabel zur Traktionskontrolle. Dazu dann die Anbindung des Kabelschirms kapazitiv über einen 1µF Folienkondensator an den Minuspol der Autobatterie.

Die Widerstände sollen letztlich entkoppeln, bedämpfen. Sie werden zusammen mit den (leider unbekannten) Eingangskapazitäten der TC einen Tiefpass bilden. Und als Resultat hoffentlich das Störniveau deutlich senken. Auch Mike Broadbent von Racelogic schlug 10k Ohm als Reihenwiderstand vor, einige Autos benötigten diese angeblich sogar unbedingt, um das ABS nicht zu stören, Beispiel Chevrolet Corvette.

Der Kondensator dient dazu, die Schirmung an Masse anzubinden, dabei aber Gleichstrom zu blocken. Es darf nämlich nicht sein, dass die TC nach der Modifikation teilweise ihren Betriebsstrom nicht mehr über die dicke Leitung hinten am Chassis bezieht, sondern über die Schirmung der ABS-Leitungen. Daher eine reine AC-Kopplung.

Diese beiden Maßnahmen zusammen werden hoffentlich die Lösung sein. Aber wissen werde ich es erst, wenn ich die Schaltung am Freitag provisorisch in das Auto eingebaut habe und nochmals eine Probefahrt mit Datenlogging unternehme. Es bleibt also noch spannend.

Hier die provisorische Schaltung:

Aufgebaut mit guten alten, robusten bedrahteten Bauelementen, vier Metallfilm-Widerstände 10k/1% sowie ein Siemens Folienkondensator 1µF/100V. Die Schaltung wird erst einmal offen betrieben. Sollte sie den Zweck erfüllen, wird sie in das hier gezeigte Kunststoffgehäuse verbaut werden. Die Schaltung ist bereits mit Certonal beschichtet, also wasserabweisend, verhindert Korrosion. Im Gehäuse wird sie dann ggfs. noch mit Silikon umschlossen. Das macht die Sache dauerhaft widerstandsfähig gegen Umwelteinflüsse.

Probefahrt 4 - mit Reihenwiderständen 10k Ohm und AC-gekoppelter Schirmung der ABS-Leitungen zur Minuspol der Batterie

Es sieht nicht wesentlich besser aus, auf jeden Fall so nicht tragbar!

04. März 2011

So langsam gingen mir die

konservativen Ideen aus, dann beginnt man an die denkbaren Grenzen zu gehen.

Ausgerechnet hatte ich die maximale Signalfrequenz der Radsensoren neulich

bereits. Bei einer vmax von 300 km/h ergeben sich bei 2 m Radumfang und 29

Impulsen pro Umdrehung etwa 1.200 Hz mögliche Signalfrequenz. Mehr muss das

System nicht unbedingt übertragen, will man mittels PLL eine reine

Frequenzmessung fahren. Wird mit Schmitt-Triggern ausgewertet, sollte man noch

ein paar Oberwellen erlauben, die Flanken steiler machen. Zudem weiß ich ja

nicht, welche Eingangskapazität die TC bereits verbaut hat. Da mir aber wie

erwähnt die Ideen langsam ausgingen, die konservativen Annäherungen schlichtweg

nicht zu einer passablen Lösung geführt haben, war ich bereit, an die Grenzen zu

gehen:

10k Ohm in Reihe lagen ja bereits in den Leitungen. Mit einer Eckfrequenz von

1,5 kHz wäre ein Tiefpassfilter mit einem 10 nF Kondensator aufzubauen. Also

schnell 4 Stück 10 nF / 630 V aus der Kiste gekramt und eingelötet. An jede der

vier Leitungen einen, die andere Seite gemeinsam an die Masse der Abschirmung,

also die in Richtung TC.

Probefahrt 5 - Leitungsfilter mit 3 dB Abfall bei 1,5 kHz und AC-gekoppelter Schirmung der ABS-Leitungen (diesmal) am Halteblech der ABS ECU (!)

Das ist es!

Ich fuhr etwa 30 Minuten im Feierabendstau durch die Stadt, fast nur Stop and Go. Und niemals kam es zu einem Ruckeln.

Kein einziger Störimpuls ab 10 km/h.

PERFEKT!

Das war es also. Der Einbau ist so gut er nur sein kann. Damit ist die Hardware jetzt endgültig verbaut, jetzt kann in Ruhe die Software konfiguriert werden.

Die Filterschaltung:

Das Prinzip der Radsignale im Speedster:

Zum Vergrößern, Grafik anklicken.

So sieht der Prototyp übrigens im eingebauten Zustand aus, mit dem machte ich die ersten erfolgreichen Kontrollfahrten:

Provisorisch in das Auto gelegt.

Die SMD-Kondensatoren auf der Rückseite der Experimentierplatine.

Die Schaltung wird nun morgen noch in ein kleines Kunststoffgehäuse verbaut werden und dort mit Silikon vergossen. Dann auf den Schweller geklebt. Dann kann man die Baustelle vergessen, erledigt. :)

So sieht jetzt die Konfiguration der TC aus, extrem niedrige Grenzwerte. Im Normalen Fahrbetrieb ist die also IMMER SCHARFGESCHALTET, selbst ein Durchdrehen bei niedrigster Geschwindigkeit wird sicher bemerkt und ausgeregelt werden. So sollte das sein. So und niemals anders.

10 km/h bzw. 1.300 UpM untere Regelgrenze. Weniger ist schlichtweg nicht nötig.

05. März 2011

Heute hatte ich die Schaltung in ein Gehäuse verbaut und dann final im Auto angeschlossen:

Achtung: der Massepunkt ist falsch angeschlossen, am Halteblech des ABS

ist kein sicherer Masseabgriff. Tatsächlich muss am Chassis angeschlossen

werden, alternativ an einer der Halteschrauben des ABS-Steuergeräts im

Hydraulikblock, siehe unten.

Eine Probefahrt sollte dann noch die Signalintegrität bei hoher Geschwindigkeit zeigen, denn die Tiefpassfilter könnten ja die höheren Impulsfrequenzen bei hoher Geschwindigkeit möglicherweise zu stark bedämpfen.

Und tatsächlich verschwinden bei etwa 255 km/h reproduzierbar alle vier Radsignale. Man merkt davon nur etwas, wenn man die Daten loggt. Der Motor läuft weiter ohne Cuts.

Woran das liegt, wird noch zu ermitteln sein.

Eventuell muss die Eckfrequenz des Filters noch leicht nach oben korrigiert

werden, z.B. indem man die Widerstände auf 8.2k vermindert. Möglicherweise ist

es aber auch ein Fehler in der Hard- oder Firmware der TC, man müsste da mal

nachfragen, ob Racelogic schon Tests jenseits von 250 km/h gemacht hat. Ich

könnte mir sogar vorstellen, dass es sich hier um einen Überlauf in der

Logging-Software handeln könnte, die nur 8 Bit verarbeitet und dann bei 256 km/h

eine Null auswirft. Irgendwie riecht das danach...

Das alles hat aber überhaupt keine Eile, denn die TC funktioniert so bereits

bestens. Erste Probefahrten mit der unten herunterladbaren Konfiguration waren

sehr gut. Das Auto hat damit eine ganz neue Fahrdynamikstufe erreicht!

Ergänzung 18. März 2011:

* they did not think of the veyron *

Rückmeldung von Racelogic: anfangs wurde die Geschwindigkeit der TC in Meilen pro Stunde berechnet, mit 16 Bit Genauigkeit. Zur Bandbreitenreduktion wurden davon nur die unteren 8 Bit über die Diagnoseschnittstelle übertragen. Was bei mph bis zu Geschwindigkeiten von 255 mph = 423 km/h auch prächtig funktionierte, kein Auto fuhr damals in den Regionen. Mit der Umstellung auf das metrische System lag die Grenze nun aber eben bei 255 km/h. Offenbar war ich der Erste, der ein Datenlogging bei einer solchen Geschwindigkeit ausgeführt und das an Racelogic zurückgemeldet hat. Durch einige Technikinstanzen hindurch ergab sich, dass es sich hier tatsächlich um einen harmlosen Schnittstellenüberlauf handelt. Intern wird in 16 Bit gerechnet, so dass die TC auch jenseits der 255 km/h korrekt arbeitet, man sieht die Geschwindigkeit aber nicht mehr über das Bedienteil oder die Real-Time-Logging-Funktion. Also alles grundlegend in Ordnung!

Inzwischen habe ich den Filter noch einmal *richtig* aufgebaut, mit professionell erstellter Platine und SMD-Bauteilen in einem passenden Gehäuse:

Die Baugruppe wird noch mit Delo-Gum vergossen werden, hier noch ohne

Vergussmasse gezeigt.

Der fertige Filtersatz.

Diese Version wird dann im Fahrzeug verbleiben.

Nachtrag August 2011:

Nachdem ich bereits etwa 15 Filter an Interessenten abgegeben habe, ist jetzt eine erneute Kleinserie von 45 Filtern aufgelegt worden. Bei Interesse einfach per Mail oder über das Forum bei mir melden. Dieses Teil ist schlichtweg notwendig für einem korrekten Betrieb der Traktionskontrolle in Lotus-Fahrzeugen und ich gebe diese Zusatzschaltung auch gerne weiterhin an Interessenten ab.

Einbau Traktionskontrolle: Fertig!

Wichtiger Hinweis: ALLE weiter oben gezeigten Kabeldiagramme, Aderfarben, Fotos etc. wurden immer auf aktuellem Stand gehalten. Das sorgt dafür, dass im Falle eines Nachbaus keine falschen Wege beschritten werden können.

ACHTUNG!

Die Beschreibung des Einbaus der

Traktionskontrolle dient dokumentarischen Zwecken. Jeder Nachbau erfolgt auf

EIGENES RISIKO. Ich übernehme weder irgend eine Verantwortung noch hafte ich in

irgend einer Art und Weise für Probleme oder Folgen, die direkt oder indirekt

mit diesem Projekt zusammenhängen!

Durch einen solchen Einbau wird in elementare und sicherheitsrelevante

Funktionen des Fahrzeugs eingegriffen und der Verbau einer solchen Anlage sollte

nur durch einen Fachmann erfolgen.

Kurzbeschreibung Einbau

(PDF, 1.55MB, V2.4 vom 20.03.2011)

Erläuterung Konfiguration

(PDF, 711kB, V1.6 vom 05.07.2011, basierend auf Release V1.81

vom 05.07.2011)

Konfigurationsdatei

(DAT, 256 Bytes, RELEASE V1.81 vom 05.07.2011)

Achtung, Radgrößen müssen natürlich für das jeweilige Fahrzeug angepasst werden,

auch mittels Digital Adjuster möglich.

Screenshots aktuellste Konfiguration

(RELEASE V1.81 vom 05.07.2011)